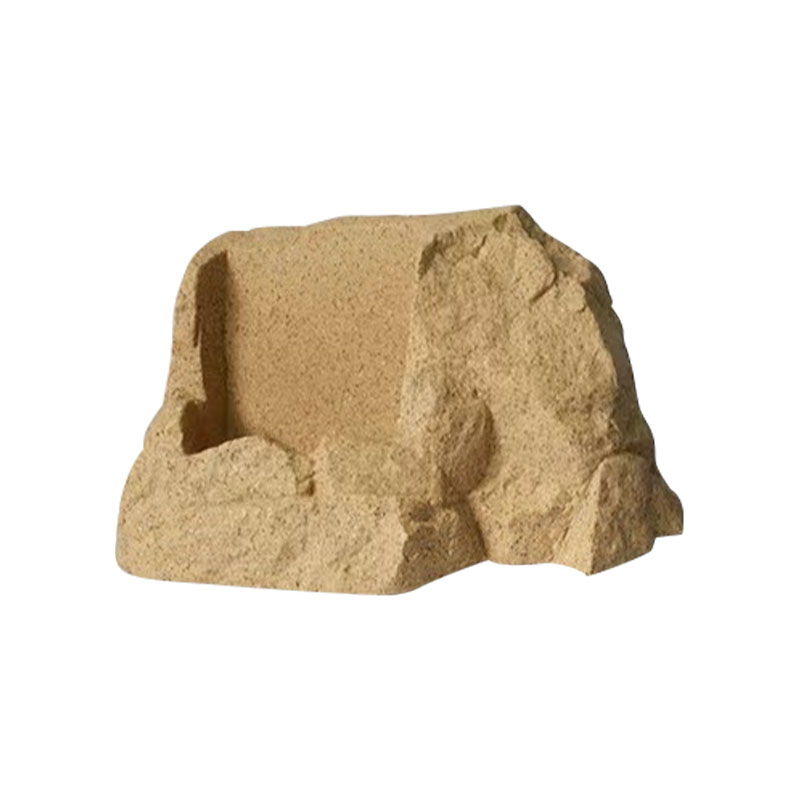

Dans le processus de rotomold, la rotation du moule joue un rôle vital. La vitesse de rotation affecte directement la distribution du plastique sur la paroi intérieure du moule. Lorsque la vitesse de rotation est trop rapide, la force centrifuge sur la paroi intérieure du moule augmente, ce qui peut entraîner une accumulation du plastique dans certaines zones du moule, tandis que dans d'autres zones, il peut être manqué ou inégalement distribué. Cette distribution inégale du plastique affectera non seulement la qualité d'apparence de la rocherie, comme la formation d'une structure en couches d'épaisseur variable, mais peut également provoquer des problèmes structurels tels que des fissures et des fractures dans la fusée au cours de l'utilisation ultérieure.

Au contraire, lorsque la vitesse de rotation est trop lente, la vitesse d'écoulement du plastique sur la paroi intérieure du moule ralentit, ce qui peut faire former le plastique des défauts tels que des bulles et des rides sur la paroi intérieure du moule. Ces défauts réduiront non seulement l'esthétique globale de la rocaillerie, mais peuvent également affaiblir sa force structurelle et réduire sa durabilité.

Par conséquent, l'optimisation de la vitesse de rotation est cruciale pour assurer la distribution uniforme du plastique sur la paroi intérieure du moule. En contrôlant précisément la vitesse de rotation, le plastique peut former une structure en couches uniforme et dense sur la paroi intérieure du moule, améliorant ainsi la qualité globale et les performances de la rocaille.

L'optimisation de la vitesse de rotation est non seulement liée à la distribution uniforme du plastique, mais affecte également directement l'intégrité structurelle de la rocaille. Pendant le processus de moulage en rotation, la structure en couches formée par le plastique sur la paroi intérieure du moule est à la base de l'intégrité structurelle de la roquette. Lorsque la vitesse de rotation est modérée, le plastique peut être réparti uniformément et densément sur la paroi intérieure du moule pour former une structure en couches continue. Cette structure a non seulement d'excellentes propriétés mécaniques, telles que une forte résistance et une forte ténacité, mais peut également résister efficacement à l'érosion et aux dommages de l'environnement extérieur, améliorant ainsi la durabilité et la durée de vie de la fusée.

Cependant, lorsque la vitesse de rotation est trop rapide ou trop lente, l'état de distribution du plastique sur la paroi intérieure du moule sera affecté, entraînant la formation de la structure en couches affectée. Une vitesse de rotation trop rapide peut faire former le plastique une structure en couches inégales sur la paroi intérieure du moule, et peut même provoquer une fracture ou un délaminage; Bien qu'une vitesse de rotation trop lente peut entraîner des défauts de plastique tels que des bulles et des rides sur la paroi intérieure du moule, réduisant la résistance et la ténacité de la structure en couches.

Par conséquent, l'optimisation de la vitesse de rotation est cruciale pour améliorer l'intégrité structurelle de la fusée. En contrôlant précisément la vitesse de rotation, il est possible de s'assurer que le plastique forme une structure en couches uniforme et dense sur la paroi intérieure du moule, améliorant ainsi la résistance globale et la durabilité de la fusée.

Dans l'application de Moules de moulures de rotation de jardin , l'optimisation de la vitesse de rotation nécessite une considération complète de plusieurs facteurs, tels que les caractéristiques de fusion du plastique, la conception structurelle du moule et les réglages de paramètres du processus de moulage. Voici quelques méthodes et stratégies pour optimiser la vitesse de rotation:

Comprendre les caractéristiques de fusion des plastiques: différents types de plastiques ont des caractéristiques de fusion et des propriétés d'écoulement différentes. Par conséquent, avant d'optimiser la vitesse de rotation, il est nécessaire d'avoir une compréhension approfondie des caractéristiques de fusion du plastique utilisé, y compris son point de fusion, son débit et d'autres paramètres. Cela aide à déterminer la plage appropriée des vitesses de rotation pour garantir que le plastique peut être réparti uniformément et densément sur la paroi intérieure du moule.

Conception raisonnable de la structure du moule: La conception structurelle du moule a une influence importante sur l'optimisation de la vitesse de rotation. La conception raisonnable de la structure du moule peut réduire la résistance à l'écoulement du plastique sur la paroi intérieure du moule et améliorer les propriétés d'écoulement du plastique. La vitesse de rotation peut également être ajustée en fonction des caractéristiques structurelles du moule pour garantir que le plastique peut être réparti uniformément sur la paroi intérieure du moule.

Définissez avec précision les paramètres du processus de moulage: le réglage des paramètres du processus de moulage a également une influence importante sur l'optimisation de la vitesse de rotation. Les réglages des paramètres, y compris la température de chauffage, le temps de chauffage, le temps de refroidissement, etc. affecteront l'état de fusion et les propriétés d'écoulement du plastique. Par conséquent, lors de l'optimisation de la vitesse de rotation, il est nécessaire de considérer de manière approfondie l'influence de ces paramètres pour assurer leur coordination.

Adopter les systèmes de contrôle avancé: avec le développement continu de la science et de la technologie, les systèmes de contrôle avancés ont été largement utilisés dans le processus de moulage en rotation. Ces systèmes de contrôle peuvent surveiller l'état d'écoulement du plastique dans le moule en temps réel et ajuster automatiquement les paramètres tels que la vitesse de rotation en fonction des conditions réelles. En adoptant ces systèmes de contrôle avancé, la précision et la stabilité de la vitesse de rotation peuvent être encore améliorées, améliorant ainsi la qualité et les performances globales de la Rockery.