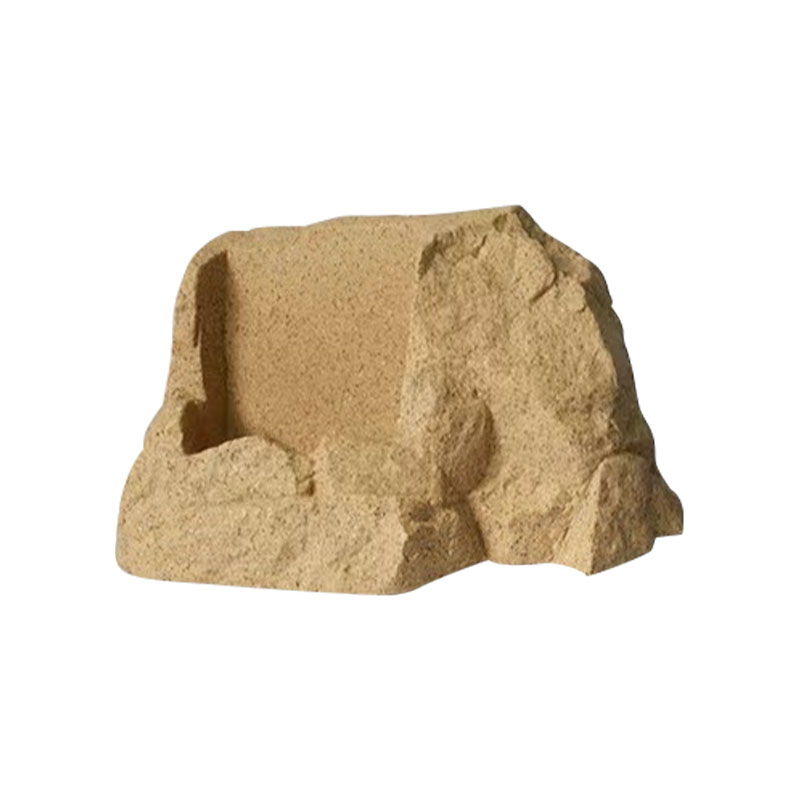

Parmi les pièces de protection clés des véhicules tout-terrain, le processus de rotomoulage des moules de pare-chocs tout-terrain est la technologie de base qui soutient la fabrication de moules de pare-chocs tout-terrain . Le processus de rotomoulage permet une distribution uniforme et une intégration complète des matières premières à l'intérieur du moule grâce à la rotation continue du moule et au contrôle précis de l'environnement de chauffage, et forme finalement une structure de produit homogène. Cette caractéristique du processus est hautement conforme aux exigences de conception des moules de pare-chocs tout-terrain, répond aux exigences des pare-chocs pour les formes complexes et garantit la stabilité des moules lors d'une production répétée.

Multiples avantages des moules offerts par le processus de moulage monobloc

Le processus de moulage monobloc sur lequel repose le moule de pare-chocs tout-terrain présente des avantages synergiques en trois dimensions : durabilité, précision et esthétique. En termes de durabilité, puisque les matériaux n'ont pas besoin d'être épissés ou soudés pendant le processus, la structure globale du pare-chocs moulé est sans couture, évitant le problème de concentration de contraintes causé par l'existence de points de connexion, de sorte que les produits fabriqués par le moule peuvent résister à des impacts à haute fréquence dans des environnements hors route à long terme. La garantie de précision vient de la coopération étroite entre le moule et le processus. Pendant le processus de rotomoulage, le matériau fond progressivement et adhère à la surface du moule pendant le chauffage par rotation, ce qui peut reproduire complètement chaque détail de la cavité du moule et garantir que la taille d'installation du pare-chocs est parfaitement adaptée au châssis du véhicule. L'amélioration de l'esthétique vient du traitement de surface sans couture. Une fois le moule formé, aucun processus de polissage ou de modification supplémentaire n'est requis et la surface du produit est lisse et plate.

Garantie de performance de la combinaison de matériaux et de procédés de haute qualité

Les performances du moule de pare-chocs tout-terrain sont indissociables de la synergie de matériaux de haute qualité et du rotomoulage. En termes de sélection des matériaux, les matériaux polymères spéciaux utilisés dans la fabrication de moules ont non seulement une excellente résistance et ténacité, mais présentent également une bonne fluidité et formabilité lors du rotomoulage. Une fois ces matériaux tournés et chauffés dans le moule, ils fondront progressivement et recouvriront uniformément la paroi interne du moule pour former une couche structurelle d'épaisseur uniforme, garantissant ainsi que le produit final peut disperser uniformément les contraintes lorsqu'il est soumis à un impact de force externe. La résistance aux intempéries et à la corrosion du matériau est encore améliorée après l'optimisation du processus, de sorte que le pare-chocs produit par le moule puisse s'adapter aux environnements tout-terrain difficiles tels que la poussière, la pluie, les températures élevées et basses, et maintenir des performances de protection stables pendant une longue période.

Avantages en termes d'efficacité et de coût du roto-moulage dans la production de moules

L'efficacité de la production et le contrôle des coûts des moules pour pare-chocs tout-terrain présentent des avantages significatifs grâce au roto-moulage. La conception structurelle des moules de rotomoulage est relativement simple, sans nécessiter de systèmes de coulée complexes ou de mécanismes de démoulage, ce qui réduit la difficulté de fabrication des moules et réduit considérablement le coût de production des moules. Pour les pare-chocs tout-terrain de différentes tailles et formes, les moules de rotomoulage peuvent être rapidement adaptés en ajustant de manière flexible la conception de la cavité du moule, évitant ainsi le problème des coûts de modification élevés causés par la structure fixe des moules traditionnels. Au cours du processus de production, le processus de rotomoulage forme le matériau en une seule fois grâce à un chauffage rotatif, éliminant ainsi le temps de connexion de plusieurs processus et améliorant considérablement l'efficacité de production d'un seul ensemble de moules. La stabilité du processus réduit le taux de reprise causé par les défauts du produit, ainsi que le cycle de production et le coût global.

La capacité fondamentale des moules de rotomoulage à s'adapter aux environnements tout-terrain

La complexité de l'environnement tout-terrain pose de sérieux défis en termes de performances du pare-chocs, et les moules de pare-chocs tout-terrain fabriqués par la technologie de roto-moulage ont la capacité principale de relever ces défis. En termes de résistance, le pare-chocs produit par le moule a une résistance à la déformation plus élevée que les produits épissés traditionnels grâce à la répartition uniforme des matériaux et à la structure de moulage monobloc, et peut conserver une forme stable sous des impacts violents. En termes de durabilité, le processus de moulage garantit la densité de la surface du produit, réduit le risque de pénétration de l'humidité et des impuretés, ralentit le vieillissement des matériaux et permet au pare-chocs de conserver de bonnes performances lors d'une utilisation à long terme. La résistance aux chocs est améliorée grâce à l’optimisation coordonnée des matériaux et des processus. Lorsque le véhicule rencontre une collision inattendue lors d'une conduite hors route, le pare-chocs peut absorber une partie de la force d'impact grâce à sa propre déformation élastique, réduisant ainsi les dommages à la structure principale de la carrosserie du véhicule. La superposition de ces caractéristiques permet au moule de pare-chocs tout-terrain fabriqué par le processus de moulage par rotation de fournir une protection continue et fiable aux véhicules dans des environnements difficiles.