Dans la production de meubles modernes en plastique, le moule de meubles de moulage par rotation joue un rôle central dans la détermination de la qualité structurelle et de l’aspect de surface des produits finest. Ce procédé de moulage, largement utilisé pour les composants de meubles creux ou sans soudure, offre flexibilité en termes de conception et de durabilité. Cependant, l’un des défis techniques récurrents auxquels sont confrontés les constructeurs est l’apparition de bulles d'air ou vides dans des objets moulés. Ces imperfections compromettent non seulement la résistance mécanique et la qualité visuelle des meubles, mais peuvent également signaler des inefficacités de processus plus profondes ou des problèmes de matériaux.

Comprendre le processus de moulage de meubles par rotomoulage

Avant d'identifier les causes des bulles d'air ou des vides, il est utile de comprendre comment un moule de meubles de moulage par rotation fonctions. Le processus de moulage par rotation consiste à chauffer un moule creux pendant qu'il tourne biaxialement, permettant à la résine plastique de fondre et de recouvrir uniformément la surface intérieure. Au fur et à mesure que le moule continue de tourner pendant la phase de refroidissement, le matériau se solidifie en une structure uniforme et sans couture.

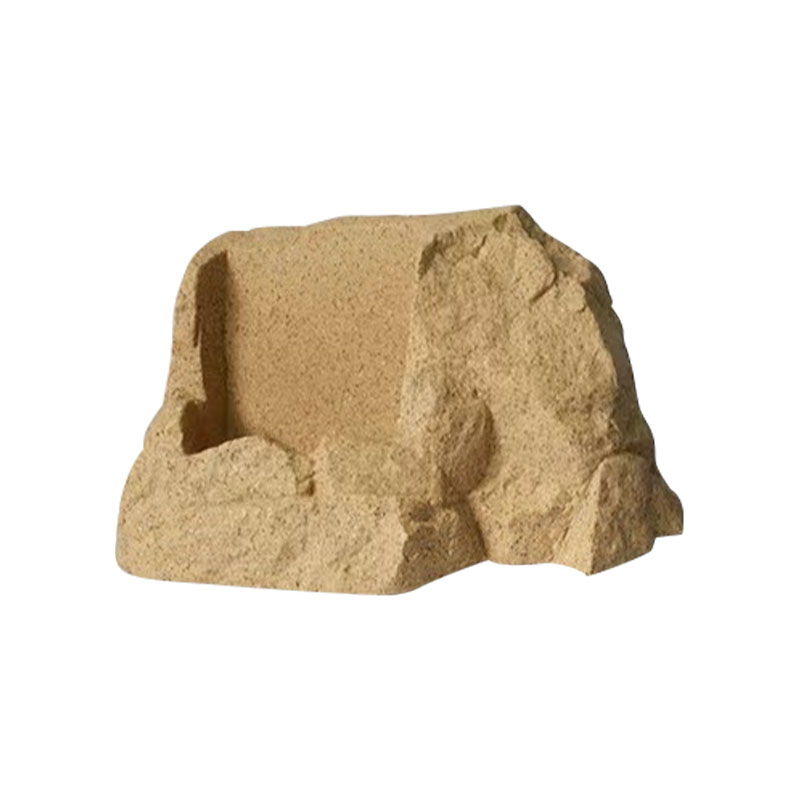

Le moule de meubles de moulage par rotation produit généralement de grandes pièces de meubles creuses telles que des chaises, des tables ou des panneaux décoratifs. Le processus reposant sur une rotation lente et un chauffage progressif, un contrôle uniforme de la température et un timing précis sont essentiels. Tout déséquilibre dans ces paramètres peut provoquer une fusion incomplète, de l'air emprisonné ou une épaisseur irrégulière, entraînant des bulles ou des vides dans le composant final du meuble.

Manifestations courantes de bulles d'air et de vides

Les bulles d'air et les vides sont souvent visibles petites ampoules superficielles , trous d'épingle , ou cavités internes dans les pièces moulées. Dans certains cas, ces défauts ne sont visibles qu’après découpe ou essai de contrainte. La nature de l’imperfection peut révéler sa cause sous-jacente :

| Type de défaut | Descriptif | Indication possible |

|---|---|---|

| Bulles de surface | Petites cloques en relief à l'extérieur | Surchauffe ou air emprisonné près de la paroi du moule |

| Vides internes | Régions creuses à l'intérieur du produit | Fusion incomplète ou mauvaise évacuation de l'air |

| Trous d'épingle | Petites ouvertures ou pores | Libération d’humidité ou de gaz volatils |

| Texture inégale | Finition de surface rugueuse ou incohérente | Température non uniforme ou mauvais écoulement de la résine |

La reconnaissance de ces formes aide les techniciens à retracer le problème jusqu'au paramètre de processus ou à la propriété du matériau correspondant.

Causes matérielles des bulles d'air et des vides

Teneur en humidité de la résine plastique

L'une des causes les plus fréquentes de défauts dans un moule de meubles de moulage par rotation is contamination par l'humidité dans la résine brute. Les poudres de plastique utilisées dans le rotomoulage sont hygroscopiques, ce qui signifie qu'elles peuvent absorber l'humidité de l'air. Lors du chauffage, l'eau absorbée se transforme en vapeur, créant des bulles au sein du polymère fondu.

Bon séchage de la résine avant utilisation est donc indispensable. Les fabricants utilisent souvent des étuves de séchage ou des déshumidificateurs pour garantir que le niveau d'humidité reste dans la plage acceptable. Le fait de ne pas contrôler l’humidité pendant le stockage et la manipulation des matériaux peut entraîner la formation de vides persistants, en particulier dans les composants de meubles plus épais.

Mauvaise qualité des matériaux ou contamination

Des qualités de résine incohérentes ou impures peuvent entraîner un comportement de fusion inégal. La présence de particules étrangères, poussières ou fragments de polymère dégradés peut emprisonner l'air et empêcher une fusion uniforme. Il est recommandé de se procurer poudre de rotomoulage de haute qualité avec une distribution granulométrique contrôlée et des propriétés thermiques stables.

De plus, le mélange de matériaux ou de pigments incompatibles peut provoquer une surchauffe localisée ou une fusion incomplète, qui favorisent toutes deux la formation de vides.

La conception et l’état du moule comme facteurs contributifs

Conception de ventilation inadéquate

Un bien conçu moule de meubles de moulage par rotation comprend des évents pour permettre à l'air emprisonné de s'échapper pendant le chauffage et la rotation. Ventilation insuffisante ou clogged vent holes can prevent air evacuation, causing bubbles to remain trapped inside the mold cavity.

Les techniciens doivent régulièrement inspecter et nettoyer les systèmes de ventilation pour garantir que le flux d'air reste dégagé. Dans certains cas, l’utilisation de bouchons d’aération ou de joints inappropriés peut également modifier l’équilibre des pressions à l’intérieur du moule, augmentant ainsi le risque de vides internes.

Mauvais état de surface du moule

Le état de surface du moule affecte directement la qualité du produit d'ameublement. Les rayures, la corrosion ou les résidus d'agents de démoulage peuvent créer des micro-interstices où se forment des poches d'air. Au fil du temps, des cycles de chauffage répétés peuvent dégrader les revêtements des moules, entraînant une libération irrégulière et le piégeage des gaz.

Routine entretien des moisissures , y compris le polissage et le revêtement, garantit des surfaces lisses et uniformes qui favorisent une bonne adhérence de la résine et une bonne évacuation de l'air.

Alignement imprécis du moule

Si les moitiés du moule ne se ferment pas correctement, fuites d'air peut se produire le long de la ligne de séparation. Même de petits désalignements dans le moule de meubles de moulage par rotation peut entraîner des régions minces ou une fusion incomplète, où l'air est emprisonné et forme des vides. Des contrôles réguliers de l’alignement et une pression de serrage appropriée sont cruciaux pour maintenir l’intégrité de l’étanchéité.

Problèmes de paramètres de processus

Temps de chauffage ou température incorrects

Le contrôle de la température est l'un des facteurs les plus critiques dans moule de meubles de moulage par rotation performances. Chauffage insuffisant empêche la fusion complète des particules de résine, laissant des régions non liées qui deviennent des vides. D'un autre côté, chauffage excessif peut provoquer une dégradation de la résine, générant des gaz qui apparaissent sous forme de bulles.

Pour minimiser ces risques, les fabricants doivent surveiller les profil de température du four de près et ajustez la vitesse de rotation, le temps de séjour et la vitesse de chauffage en fonction de la taille du moule et du type de résine. La cohérence de l'exposition thermique garantit un flux de matériau fluide et des résultats sans bulles.

Vitesse de rotation inégale

Le vitesse et rapport de rotation entre les axes déterminent la façon dont le matériau fondu se répartit uniformément le long de la surface du moule. Une rotation déséquilibrée ou irrégulière peut provoquer régions à parois minces où l'air reste emprisonné. Pour les composants de meubles aux formes complexes, un réglage précis du rapport de vitesse permet de maintenir une épaisseur de revêtement uniforme et d'éviter les poches d'air.

Taux de refroidissement incorrect

Un refroidissement trop rapide peut entraîner solidification inégale , piégeant les gaz avant qu'ils ne s'échappent. A l’inverse, un refroidissement trop lent peut prolonger l’exposition à l’air et augmenter le risque d’oxydation. La clé est de contrôler le flux d'air de refroidissement ou la pulvérisation d'eau uniformément autour de la pièce. moule de meubles de moulage par rotation . Un refroidissement adéquat garantit la stabilité dimensionnelle et élimine les vides résiduels.

Facteurs opérationnels et de manipulation

Chargement de poudre incohérent

Le amount and distribution of resin inside the moule de meubles de moulage par rotation avoir un impact direct sur l’intégrité du produit. Sous-facturation le moule laisse des zones vides, tandis que surcharge peut restreindre le flux de résine et emprisonner l’air. Les opérateurs doivent mesurer les quantités de résine avec précision et garantir une répartition uniforme dans le moule avant le début du chauffage.

Mauvais préchauffage ou répartition inégale du matériau

Si la résine n'est pas dispersée uniformément pendant la phase de rotation initiale, le processus de fusion peut démarrer de manière inégale, permettant à l'air d'être emprisonné entre les couches de poudre. Ce problème est particulièrement fréquent dans les moules grands ou profonds utilisés pour les composants de meubles. Optimiser le cycle initial de rotation et de chauffage aide à obtenir un revêtement uniforme et à prévenir les vides précoces.

Nettoyage inadéquat entre les cycles

Les résidus des cycles de production précédents, tels que les restes de plastique, les agents de démoulage ou la poussière, peuvent perturber le contact de surface entre la résine et le moule. Ces impuretés deviennent pièges à gaz , conduisant à des bulles dans les cycles suivants. Nettoyage et inspection minutieux du moule de meubles de moulage par rotation après chaque utilisation sont des pratiques d'entretien essentielles.

Conditions environnementales

Humidité et température ambiantes

Le contrôle environnemental dans la zone de production affecte également la qualité du produit. Élevé humidité ambiante accélère l'absorption de l'humidité par la poudre de plastique, tandis que d'importantes fluctuations de température peuvent avoir un impact sur l'expansion et la contraction du moule. Mise en œuvre zones de stockage et de production climatisées aide à stabiliser les performances du matériau et du moule, réduisant ainsi les risques de formation de bulles.

Contaminants aéroportés

La poussière ou les particules présentes dans l'environnement de l'atelier peuvent se déposer sur les moules ouverts ou les surfaces en poudre, introduisant ainsi des sites potentiels de nucléation pour les poches d'air. Maintenir un espace de travail propre et aéré réduit cette source de contamination et garantit une qualité constante du produit.

Considérations relatives à l’inspection et au contrôle qualité

Pour maintenir des normes de production élevées, une inspection systématique des moule de meubles de moulage par rotation et des produits moulés sont nécessaires. Les procédures de contrôle qualité comprennent souvent :

- Inspection visuelle pour les défauts de surface ou la décoloration.

- Tests par ultrasons ou rayons X pour détecter les vides internes dans les composants de meubles épais.

- Mesure dimensionnelle pour confirmer une épaisseur de paroi uniforme et un remplissage correct du moule.

- Échantillonnage de matériaux pour vérifier les niveaux d’humidité et de contamination avant le traitement.

En intégrant ces contrôles dans les opérations de routine, les fabricants peuvent identifier et corriger les causes profondes de la formation de bulles d'air dès le début du processus.

Stratégies de prévention des bulles d'air et des vides

Le prevention of air bubbles and voids in a moule de meubles de moulage par rotation nécessite une combinaison de gestion du matériel, de maintenance des équipements et d’optimisation des processus. Les lignes directrices suivantes résument les pratiques efficaces :

| Domaine clé | Mesure préventive | Avantage |

|---|---|---|

| Manutention des matériaux | Sécher soigneusement la résine et la conserver dans des récipients scellés | Empêche les bulles induites par l'humidité |

| Entretien des moules | Nettoyer et polir régulièrement ; inspecter les évents et les joints | Améliore l’évacuation de l’air et la qualité des surfaces |

| Contrôle du chauffage | Calibrez la température du four et assurez des cycles thermiques cohérents | Assure une fusion et une fusion complètes |

| Processus de refroidissement | Appliquer un refroidissement équilibré et progressif | Réduit le stress et empêche le piégeage des gaz |

| Gestion des opérations | Standardiser la quantité de chargement et la vitesse de rotation | Favorise une distribution uniforme des matériaux |

La mise en œuvre de ces mesures préventives peut grandement améliorer la cohérence et la durabilité des composants de meubles moulés.

Le importance of continuous process monitoring

Les systèmes de fabrication modernes s'appuient de plus en plus sur technologie de surveillance des processus pour maintenir la stabilité et la qualité pendant le rotomoulage. Des capteurs qui mesurent la température du moule, la pression de l'air interne et la vitesse de rotation fournissent des informations en temps réel pour les ajustements. Ces outils aident les opérateurs à détecter les conditions susceptibles de conduire à emprisonnement d'air ou fusion incomplète avant que des défauts ne surviennent.

Une analyse régulière des données permet aux fabricants d'identifier des tendances, telles qu'une inefficacité progressive du chauffage ou une obstruction des évents, et d'y remédier de manière proactive. Cette approche minimise non seulement les déchets, mais améliore également l'efficacité de la production et la fiabilité des produits.

Perspectives des acheteurs et attentes en matière de qualité

Du point de vue de l’acheteur, comprendre comment les bulles d’air ou les vides se forment dans un moule de meubles de moulage par rotation est essentiel lors de l’évaluation de la qualité des fournisseurs. Les acheteurs donnent souvent la priorité douceur de la surface, intégrité structurelle et durabilité à long terme dans les produits d'ameublement. Des résultats cohérents indiquent un contrôle rigoureux des processus et une précision des équipements.

Lors de l’évaluation des fournisseurs, les acheteurs peuvent se renseigner sur :

- Le calendrier d'entretien pour les moules et les équipements ;

- Procédures d'assurance qualité pour la détection des défauts ;

- Le manufacturer’s expérience avec des géométries de moules complexes ;

- Mesures prises pour contrôler l’humidité et le stockage des matières premières .

Une communication transparente entre le fournisseur et l'acheteur favorise la confiance et garantit que les normes de production s'alignent sur les attentes de performance.

Améliorations émergentes dans la technologie des moules

Avancées dans moule de meubles de moulage par rotation la conception et l'automatisation des processus répondent à de nombreux défis traditionnels liés aux bulles d'air et aux vides. Certaines améliorations notables incluent :

- Systèmes de ventilation améliorés avec des filtres autonettoyants qui réduisent les besoins d’entretien.

- Capteurs de température intégrés aux moules , permettant des ajustements de l’équilibre thermique en temps réel.

- Conceptions de flux de poudre optimisées qui favorisent une couverture uniforme même dans les formes complexes.

- Revêtements avancés sur les surfaces du moule qui réduisent l'adhérence et améliorent la libération de l'air.

Lese innovations contribute to better product uniformity, reduced defect rates, and increased production efficiency, making rotational molding more competitive in the furniture industry.

Conclusion

Les bulles d'air et les vides restent l'un des problèmes les plus courants et les plus préoccupants dans les produits fabriqués avec un moule de meubles de moulage par rotation . Ces défauts peuvent provenir de contamination par l'humidité, poor mold venting, inconsistent heating, improper rotation speed, or inadequate maintenance . S'attaquer à ces causes profondes nécessite une approche équilibrée qui inclut la préparation des matériaux, une gestion précise de la température, l'inspection des moisissures et le contrôle environnemental.

En appliquant un contrôle de qualité systématique et des mesures préventives, les fabricants peuvent garantir que les produits d'ameublement moulés selon ce processus répondent aux normes de qualité les plus élevées. solidité, esthétique et fiabilité . Pour les acheteurs comme pour les producteurs, la maîtrise de la relation entre les paramètres du processus et la formation de défauts est essentielle pour optimiser les résultats et améliorer les performances des produits. moule de meubles de moulage par rotation technologie.