Dans le processus de moulage en rotation, la matière première en plastique est adoucie par chauffage et injecté dans le moule, puis refroidie et solidifiée dans le moule pour former un produit de la forme souhaitée. Ce processus semble simple, mais il implique en fait des changements physiques et chimiques complexes. Le système des coureurs est le canal de transmission de la matière première en plastique dans le moule, et sa conception est directement liée à l'uniformité de distribution et à l'efficacité de remplissage de la matière première. Un système de coureur bien conçu peut garantir que la matière première en plastique est répartie uniformément dans le moule, éviter les pénuries ou l'accumulation locales, et ainsi minimiser la génération de bulles et de défauts.

Conception d'optimisation du système des coureurs

Disposition du coureur:

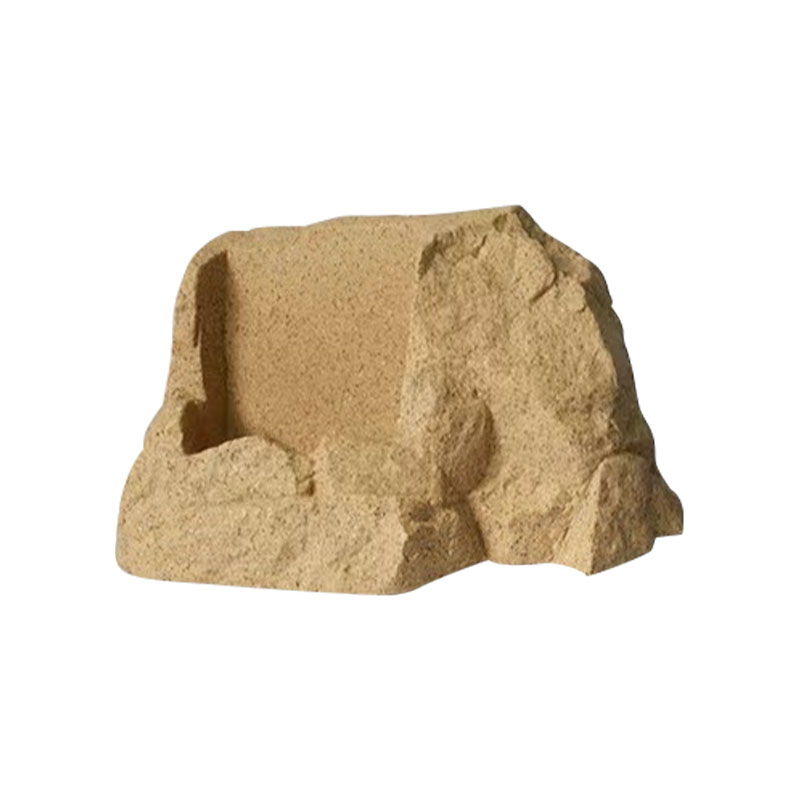

La disposition des coureurs est le cœur de la conception du système des coureurs. Dans le Moule de moulage en rotation de clôture rocheuse , le coureur est généralement conçu comme une structure en forme d'arbre, se ramifiant de la porte principale à chaque petit coureur, garantissant que la matière première peut être uniformément et rapidement remplie dans tous les coins du moule.

Afin d'optimiser la disposition, le concepteur doit considérer pleinement la forme, la taille et la fluidité du moule. En calculant avec précision la longueur, la largeur et la profondeur du coureur, et en réglant raisonnablement les points de branche et les points d'intersection, une transmission efficace et une distribution uniforme des matières premières peuvent être obtenues.

Forme transversale du canal d'écoulement: La forme transversale du canal d'écoulement est également un facteur clé affectant l'uniformité de la distribution des matières premières. Les formes transversales du canal d'écoulement commune comprennent la circulaire, elliptique, rectangulaire, etc. Dans la moulure de moulage de rotation de clôture de rocaille, le concepteur choisit généralement une forme transversale appropriée selon les caractéristiques de la matière brute en plastique et de la forme du moule. Par exemple, pour les matières premières avec une bonne fluidité, une forme transversale plus petite peut être utilisée pour réduire la résistance des matières premières dans le canal d'écoulement; Alors que pour les matières premières avec une faible fluidité, une forme transversale plus grande est nécessaire pour garantir que la matière première peut être remplie en douceur dans le moule. Contrôle de la température du canal d'écoulement: En plus de la disposition et de la forme transversale, le contrôle de la température du canal d'écoulement est également un aspect important de l'optimisation de la conception du canal d'écoulement. Pendant le processus de moulage en rotation, la matière première en plastique doit être chauffée au-dessus du point de ramollissement avant de pouvoir être injectée en douceur dans le moule. Cependant, une température trop élevée entraînera la décomposition de la matière première et produit des bulles et des défauts; Bien que une température trop basse aggravera la fluidité des matières premières et affectera l'efficacité de remplissage. Par conséquent, le concepteur doit régler un capteur de température et un élément de chauffage à l'intérieur du moule pour surveiller et contrôler la température du canal d'écoulement en temps réel. En contrôlant avec précision la température, il peut être assuré que la matière première maintient un état d'écoulement approprié dans le canal d'écoulement, réalisant ainsi une distribution uniforme et un remplissage efficace. Amélioration de la qualité du produit de clôture par Système Flow Channel

Réduire les bulles et les défauts:

Le système de canal d'écoulement optimisé peut garantir que les matières premières en plastique sont réparties uniformément dans le moule, en évitant la pénurie ou l'accumulation locale. Cela permet aux matières premières de rétrécir plus uniformément pendant le processus de refroidissement et de solidification, réduisant ainsi les bulles et les défauts.

Les bulles et les défauts sont des facteurs clés affectant l'esthétique et la durée de vie des produits de clôture. En optimisant la conception du canal d'écoulement, la probabilité de ces défauts peut être considérablement réduite et la qualité globale du produit peut être améliorée.

Améliorer la finition de surface:

La distribution uniforme des matières premières aide non seulement à réduire les bulles et les défauts, mais améliore également la finition de surface des produits de clôture. Pendant le processus de moulage en rotation, les matières premières s'écoulent complètement dans le moule et s'adaptent étroitement à la paroi du moule pour former une couche de surface lisse.

Le système de canaux d'écoulement optimisé garantit que les matières premières s'écoulent plus en douceur et uniformément dans le moule, ce qui rend la surface des produits de clôture plus lisses et plus plates. Cela permet d'améliorer l'esthétique et la compétitivité du marché des produits.

Améliorer la force structurelle:

La distribution uniforme des matières premières contribue également à améliorer la résistance structurelle des produits de clôture. Pendant le processus de moulage en rotation, les matières premières sont entièrement intégrées dans le moule et forment une structure interne dense.

En optimisant la conception du canal d'écoulement, il peut s'assurer que les matières premières sont distribuées plus uniformément et étroitement dans le moule, améliorant ainsi la résistance à l'impact, la résistance à la compression et la résistance au vieillissement des produits de clôture. Cela permet au produit de maintenir des performances stables et une durée de vie lors d'une utilisation à long terme.