Introduction au processus et au produit

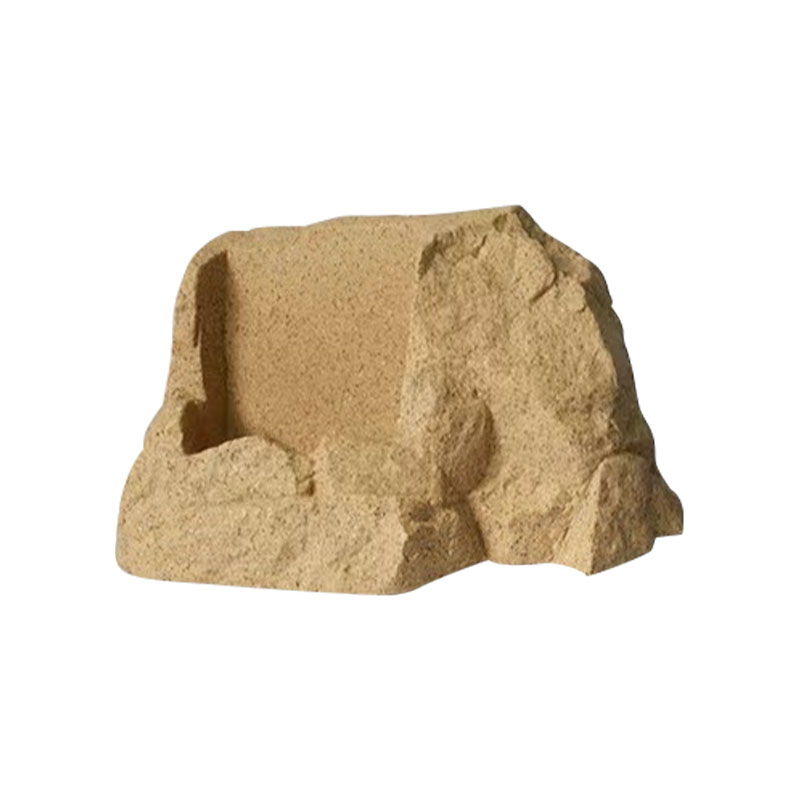

La recherche d’un équilibre parfait entre attrait esthétique et résilience structurelle dans les clôtures a conduit à l’adoption de techniques de fabrication avancées. Parmi ceux-ci, le rotomoulage, ou rotomoulage, se distingue par sa capacité unique à produire des objets creux de grete taille, complexes et exceptionnellement durables. Ce procédé est particulièrement adapté à la création de panneaux de clôture en rocaille , conçus pour imiter l'apparence des murs en pierre naturelle tout en offrant les avantages pratiques des matériaux synthétiques modernes. Un moule rotatif de clôture de rocaille le produit n’est pas simplement un objet de décoration ; il s'agit d'une solution d'ingénierie adaptée aux performances extérieures à long terme. Le cœur de sa proposition de valeur réside dans la méthode même de sa création.

Les principes fondamentaux de la technologie du rotomoulage

Avant d’entrer dans les détails de la production de panneaux de clôture, il est essentiel de comprendre les principes de base du rotomoulage. Il s’agit d’un procédé thermoplastique à basse pression et à haute température utilisé pour créer des pièces creuses d’une seule pièce. Contrairement au moulage par injection ou à l'extrusion, qui reposent sur une pression élevée pour forcer le matériau dans un moule, le rotomoulage utilise la gravité et la rotation pour distribuer le matériau. Les composants fondamentaux du système sont le moule, la résine, la chambre de chauffage et la station de refroidissement. Le moule lui-même est généralement fabriqué en fonte d'aluminium ou en tôle d'acier et est conçu pour être un négatif du produit final, y compris les détails complexes des textures et des motifs rocheux. Ce moule est monté sur un bras de machine capable de le faire tourner de manière biaxiale, c'est-à-dire simultanément sur deux axes perpendiculaires. Cette rotation sur deux axes est au cœur du processus, garantissant que la résine en poudre peut recouvrir uniformément toute la surface intérieure du moule. La nature basse pression du processus permet la création de moules aux géométries complexes et aux textures profondes à un coût inférieur à celui des méthodes haute pression, ce qui rend économiquement viable la production des surfaces très détaillées requises pour un rendu réaliste. panneau de clôture en rocaille . Cette technologie fondamentale permet la production de composants de clôture de grete taille, robustes et cohérents, exempts des faiblesses structurelles inhérentes aux autres méthodes de fabrication.

Une décomposition étape par étape du processus de rotomoulage

La transformation d'un polymère en poudre en un produit fini panneau de clôture en rocaille est une séquence d’étapes méticuleusement contrôlée. Chaque phase joue un rôle essentiel dans la définition des caractéristiques du produit final, de son intégrité structurelle à sa finition de surface.

Étape 1 : Chargement du moule et préparation du matériau

Le processus commence par la préparation du moule et de la matière première. Le moule, qui a été nettoyé et souvent prétraité avec un agent de démoulage pour faciliter l'éjection des pièces, est chargé d'une quantité précisément mesurée de poudre de polyéthylène. Cette poudre est la matière première du moule rotatif de clôture de rocaille produit. Le choix du polyéthylène est crucial ; il s'agit généralement d'un grade linéaire à faible densité ou réticulable formulé avec des additifs spécifiques. Ces additifs comprennent des stabilisants UV pour empêcher la dégradation due à la lumière du soleil, des pigments pour une couleur uniforme et durable sur toute l’épaisseur du matériau, et des antioxydants pour améliorer la stabilité thermique pendant le traitement. La mesure précise de la poudre, souvent appelée « charge », est essentielle. Il détermine directement l’épaisseur de paroi du panneau de clôture final. Trop peu de poudre entraîne des points minces et faibles, tandis qu'une trop grande quantité peut entraîner une fusion incomplète ou une imprécision dimensionnelle. Une fois la charge chargée, le moule est solidement fermé et boulonné pour former un environnement scellé, garantissant qu'aucune poudre ne s'échappe pendant les phases de rotation et de chauffage ultérieures.

Étape 2 : La phase de chauffage et de rotation

Le moule scellé et chargé est ensuite déplacé dans un four fermé. Ici, le bras de la machine de rotomoulage commence sa rotation biaxiale. Le moule tourne en continu dans la chambre chauffée, qui est généralement maintenue à des températures comprises entre 250°C et 400°C (482°F et 752°F). Au fur et à mesure que le moule chauffe, la poudre de plastique à l’intérieur commence à fondre. La rotation simultanée sur deux axes est l'action déterminante de cette étape. Il garantit que le plastique fondu recouvre progressivement et uniformément toute la surface intérieure de la cavité du moule. C'est ainsi que la forme creuse du panneau de clôture en rocaille est créé. L'action lente et culbutante de la poudre, suivie du frittage et de la fusion du matériau, lui permet de s'écouler dans chaque détail du moule, capturant parfaitement les textures complexes de la pierre naturelle, des surfaces grossièrement taillées aux fissures et rainures subtiles. Cette phase se poursuit jusqu’à ce que toute la poudre ait fondu et qu’une couche homogène de plastique ait fondu sur les parois intérieures du moule. La constance de la vitesse de rotation et la répartition uniforme de la chaleur sont primordiales pour obtenir une épaisseur de paroi uniforme, pierre angulaire de la durabilité du produit.

Étape 3 : La phase de refroidissement et de solidification

Une fois le cycle de chauffage terminé et la fusion complète du plastique, le moule est transféré vers une station de refroidissement. La rotation biaxiale ne s'arrête pas pendant cette phase. Le processus de refroidissement doit être soigneusement contrôlé pour garantir que le matériau se solidifie correctement et pour éviter toute déformation ou déformation de la pièce finale. Le refroidissement est généralement obtenu grâce à une combinaison de pulvérisations d’air et d’eau. Le refroidissement initial par air fait baisser progressivement la température, après quoi des pulvérisations d'eau sont appliquées pour accélérer la solidification finale. Ce refroidissement contrôlé est essentiel pour gérer la cristallinité du polyéthylène, qui affecte directement la résistance aux chocs et la stabilité dimensionnelle du panneau. En refroidissant, le plastique rétrécit légèrement. Ce rétrécissement naturel aide le nouveau-né panneau de clôture en rocaille pour se détacher des surfaces du moule. La rotation continue pendant le refroidissement garantit que la pièce conserve sa forme et ne s'affaisse pas ou ne se déforme pas lors de la transition de l'état fondu à l'état solide.

Étape 4 : Éjection et finition des pièces

Une fois que le moule et la pièce qu'il contient ont refroidi à une température de manipulation sûre, la rotation s'arrête. Le moule est ouvert et le fini panneau de clôture en rocaille est supprimé. Un avantage clé du processus de rotomoulage est évident à ce stade : comme le moule n'est pas soumis à une pression élevée, il peut être conçu pour incorporer des contre-dépouilles et des détails complexes, et la pièce peut être retirée sans avoir recours à des systèmes d'éjection complexes. Le produit résultant est une unité unique et transparente. Après éjection, d'éventuelles opérations mineures de finition annexes peuvent être effectuées. Cela peut inclure la coupe de tout solin mineur de la ligne de joint du moule et une inspection finale de la qualité. L'inspection vérifie la cohérence de la couleur, l'épaisseur de la paroi, l'intégrité structurelle et la fidélité de la surface texturée. Le panneau est maintenant terminé, prêt à être emballé et distribué, représentant le résultat final du produit sophistiqué. moule rotatif de clôture de rocaille cycle de fabrication.

La marque de la fluidité : avantages structurels et esthétiques

La nature homogène d'un rotomoulé panneau de clôture en rocaille constitue son avantage structurel le plus important. Contrairement aux clôtures constituées de pièces assemblées, de profilés collés ou de tôles thermoformées, un panneau rotomoulé est une construction monolithique d'une seule pièce. Cette absence de coutures, de joints ou de zones soudées élimine les points de défaillance les plus courants d'un produit conçu pour une utilisation en extérieur.

Structurellement , les coutures sont des points faibles inhérents où les contraintes peuvent se concentrer et où l'eau, la saleté et les contaminants biologiques peuvent s'infiltrer. Dans un moule rotatif de clôture de rocaille produit, l’absence de ces joints signifie qu’il n’y a aucune voie d’infiltration d’eau qui pourrait entraîner des dommages internes, des fissures liées au gel et au dégel dans les climats froids ou la rétention d’humidité qui favorise la croissance de moisissures. Le mur uniforme et continu offre une résistance constante sur l’ensemble du panneau, améliorant ainsi sa résistance aux chocs. Lorsqu'elle est frappée, la force est répartie sur toute la structure creuse, plutôt que d'être concentrée sur une couture vulnérable, qui pourrait se fendre ou se briser. Cette construction monolithique est le résultat direct du processus de rotation biaxiale à base de poudre qui construit le panneau de l’intérieur vers l’extérieur comme une entité unique et unifiée.

Esthétiquement , la construction sans couture contribue à une apparence plus authentique et de haute qualité. La texture et le motif réalistes de la roche s'écoulent de manière ininterrompue sur toute la surface du panneau, sans être interrompus par des lignes de jonction visibles ou des incohérences aux points d'assemblage. Cela crée une simulation plus convaincante d’un mur de pierre naturelle empilée à sec. Pour les grossistes et les acheteurs, cela signifie offrir un produit qui promet non seulement une durabilité à long terme, mais qui offre également un attrait visuel supérieur et ininterrompu, très apprécié dans les projets d'aménagement paysager résidentiels et commerciaux. Le terme de recherche "clôture de rocaille sans soudure" est souvent utilisé par des clients et des paysagistes exigeants qui recherchent cette combinaison d'esthétique ininterrompue et de construction robuste.

Durabilité technique : caractéristiques de performance clés conférées par le rotomoulage

Le processus de rotomoulage ne crée pas seulement une forme ; il conçoit un ensemble de caractéristiques de performance qui définissent la durabilité à long terme du panneau de clôture en rocaille . Ces caractéristiques sont intrinsèques au mode de fabrication et aux choix de matériaux.

Résistance aux chocs et robustesse : La résine de polyéthylène utilisée, combinée à la façon dont elle fond et fusionne lentement, donne un matériau exceptionnellement résistant. Le polyéthylène est naturellement un polymère résilient et le processus de rotomoulage préserve ses molécules à longue chaîne, conférant au produit final une résistance élevée aux chocs. Cela rend le panneau de clôture très résistant aux dommages causés par des impacts accidentels, tels que des équipements de pelouse, des objets projetés ou des événements météorologiques difficiles. Contrairement à un matériau fragile qui pourrait se briser, un panneau rotomoulé se bosselera ou se déformera généralement sous une force extrême sans se fissurer, conservant ainsi son rôle structurel et sa protection contre les intempéries.

Résistance aux intempéries et stabilité aux UV : Une clôture est un élément extérieur permanent, constamment exposé aux éléments. Le moule rotatif de clôture de rocaille Le processus permet l’intégration approfondie des additifs directement dans la matrice polymère. Les stabilisants UV sont incorporés à la poudre avant le moulage, garantissant ainsi qu'ils sont répartis uniformément sur toute l'épaisseur de la paroi du panneau. Cela évite la décoloration, le farinage et la fragilisation qui peuvent survenir dans les matériaux superficiellement enduits ou de qualité inférieure. Le résultat est un produit qui conserve sa couleur et ses propriétés mécaniques pendant de nombreuses années, même en cas d'exposition continue au soleil. Cela correspond aux requêtes courantes des acheteurs pour « Clôture de jardin résistante aux UV » and « panneaux muraux extérieurs durables. »

Résistance aux produits chimiques et à la corrosion : Contrairement aux clôtures métalliques qui peuvent rouiller ou au bois qui peut être endommagé par les engrais ou les pesticides, le polyéthylène est très inerte. Il résiste à une large gamme de produits chimiques, y compris ceux que l’on trouve couramment dans les produits d’entretien du sol et du jardin. Il ne se corrodera pas, ne pourrira pas et ne se dégradera pas à cause de l’humidité seule. Cette inertie chimique rend également les panneaux faciles à nettoyer et à entretenir.

Le tableau suivant résume ces principales caractéristiques de durabilité et leur cause première dans le processus :

| Caractéristique de durabilité | Cause fondamentale du processus de rotomoulage |

|---|---|

| Résistance élevée aux chocs | Résine de polyéthylène résistante fusionnée dans une structure creuse sans couture qui dissipe les contraintes. |

| Excellente résistance aux intempéries | Répartition uniforme des stabilisants UV et des antioxydants sur toute l’épaisseur de la paroi. |

| Résistance à la corrosion et à la pourriture | Inertie chimique inhérente au matériau polyéthylène. |

| Tolérance de température | La flexibilité du matériau permet une expansion et une contraction sans fissuration lors des cycles de gel-dégel. |

| Intégrité structurelle | Épaisseur de paroi constante et absence de joints soudés ou collés. |

Avantages fonctionnels et économiques pour le marché

Les avantages techniques du moule rotatif de clôture de rocaille processus se traduisent directement par des avantages tangibles et très attractifs sur le marché. Pour les grossistes, les acheteurs et, en fin de compte, l’utilisateur final, ces avantages représentent une valeur considérable.

Faibles exigences de maintenance : L’un des principaux arguments de vente est l’entretien minimal requis. Il n’est pas nécessaire de peindre, de teindre ou de sceller, comme pour le bois. Il n'y a aucun risque de rouille, ne nécessitant aucun traitement anti-corrosion, comme pour le métal. La couleur fait partie intégrante du matériau, les rayures sont donc beaucoup moins visibles et la surface peut généralement être nettoyée avec uniquement de l'eau et du savon. Cela répond à un problème majeur pour les propriétaires et les gestionnaires immobiliers, faisant du produit une solution facile à vendre pour ceux qui recherchent « solutions de clôture à faible entretien. »

Facilité d'installation et de manipulation : Bien que les panneaux soient robustes, leur construction creuse les rend nettement plus légers qu'un véritable mur de pierre ou même une clôture alternative en béton. Ce poids réduit simplifie la manipulation, le transport et l'installation. Cela peut entraîner une réduction des coûts d’expédition pour les distributeurs et une installation plus rapide et moins exigeante en main-d’œuvre pour les paysagistes, car cela ne nécessite souvent pas de machinerie lourde ni de fondations spécialisées.

Rentabilité à long terme : L'investissement initial dans un produit de haute qualité moule rotatif de clôture de rocaille le produit est souvent justifié par son coût de cycle de vie. La combinaison d’une durabilité extrême, d’une résistance à la dégradation environnementale et de coûts de maintenance continus nuls signifie que le coût total de possession sur de nombreuses années, voire décennies, est hautement compétitif. Il s’agit d’un produit qui n’aura pas besoin d’être remplacé ou réparé de manière significative pendant très longtemps, offrant ainsi un excellent retour sur investissement. C’est un point clé de la communication B2B, axé sur « coût total de possession d'une clôture » and «produits d'aménagement paysager durables».

Polyvalence de conception : Le processus de rotomoulage permet une grande flexibilité de conception. Les fabricants peuvent créer une large gamme de textures, de couleurs et de tailles de panneaux pour s'adapter à différents styles architecturaux et préférences des clients. Cela permet aux grossistes de proposer un catalogue diversifié à partir d’une technologie de fabrication unique et fiable.